マックスの製造

Production

03 液体工場

-

- 01原料荷受け

- <原材料荷受け場>

-

続いて液体工場です。液体洗浄料の製造も、石けんと同様にまず荷受けからモノ作りがスタートします。

POINT高度な秤量管理システムによって原料となる様々な成分をコンピュータで一括管理!

-

- 02原料保管

- <液体工場3F・原料室>

-

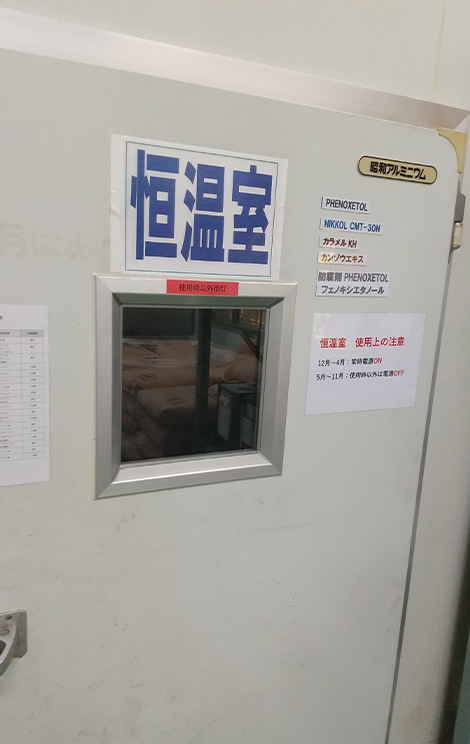

原料は、成分の性質に合わせて温度管理しています。

常温保存の成分もあれば、ここの恒温室で加温して溶かしてから使用する成分もあります。

POINT成分の性質に合わせて温度を管理

-

- 03秤量

- <液体工場3F・秤量室>

-

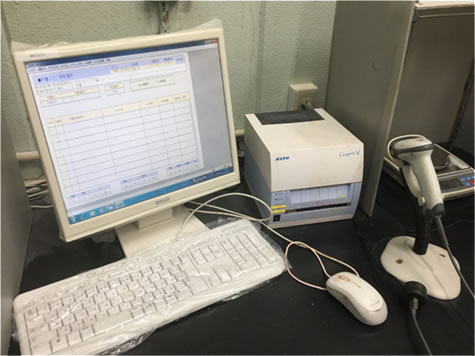

石鹸と同様に、秤量システムによって知識や経験が無くとも間違いが起こらない運用になっています。

POINT秤量管理システムの導入後、トラブル発生の大幅な低減を実現

-

- 04ミキシング

- <液体工場3F・配合室>

-

液体の配合釜は、4000kg、2500kg、300kg(乳化釜)の合計3基が稼働しています。手順は脂肪酸に苛性カリを混ぜて液体石鹸のベースを作り、有効成分などの成分を混ぜ合わせます。ここでは主に、洗顔フォーム、ボディソープ、シャンプーなどを製造しています。

液体の配合釜は、4000kg、2500kg、300kg(乳化釜)の合計3基が稼働しています。手順は脂肪酸に苛性カリを混ぜて液体石鹸のベースを作り、有効成分などの成分を混ぜ合わせます。ここでは主に、洗顔フォーム、ボディソープ、シャンプーなどを製造しています。POINT各回、蒸気で

殺菌洗浄! 液体洗浄料で一番重要なことは、菌の混入を防ぐことです。製造の際には、各回この大きな釜を蒸気で殺菌洗浄しています。

液体洗浄料で一番重要なことは、菌の混入を防ぐことです。製造の際には、各回この大きな釜を蒸気で殺菌洗浄しています。 配合の際に使用する水は、ろ過装置によって精製された純水を使用します。肌につけるものですので、使用する水にもこだわっています。

配合の際に使用する水は、ろ過装置によって精製された純水を使用します。肌につけるものですので、使用する水にもこだわっています。POINT安心して肌に使用できる精製水を使用。

-

- 05貯蔵

- <液体工場2F・貯蔵タンク>

-

こちらには4tタンクが2基、2.5tタンクが2基、合計4基の貯蔵タンクを設定しています。

こちらには4tタンクが2基、2.5tタンクが2基、合計4基の貯蔵タンクを設定しています。 3Fでミキシングされた液体は、そのままこの2Fの貯蔵タンクへ落として、次の充填工程まで待機となります。液体洗浄料はミキシングの際に泡立ってしまいますので、泡をぬくためにここで一晩寝かします。こちらも、菌の予防として各回の蒸気の洗浄殺菌や、細かい配管はアルコール洗浄を行っています。

3Fでミキシングされた液体は、そのままこの2Fの貯蔵タンクへ落として、次の充填工程まで待機となります。液体洗浄料はミキシングの際に泡立ってしまいますので、泡をぬくためにここで一晩寝かします。こちらも、菌の予防として各回の蒸気の洗浄殺菌や、細かい配管はアルコール洗浄を行っています。

-

- 06充填

- <液体工場1F・充填室>

-

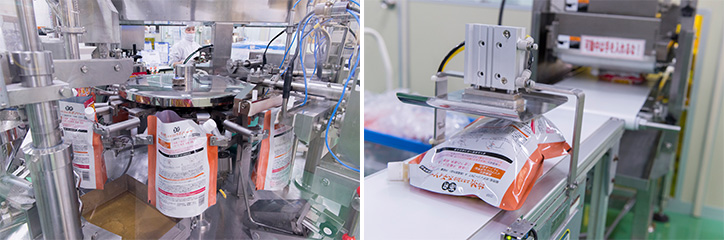

こちらでは、ボトル用の充填機とパウチ用の充填機がそれぞれ1基ずつ稼働しています。先ほどの2Fの貯蔵タンクからホースを伝って、こちら1Fの充填機へ中身液を送る仕組みになっています。

こちらでは、ボトル用の充填機とパウチ用の充填機がそれぞれ1基ずつ稼働しています。先ほどの2Fの貯蔵タンクからホースを伝って、こちら1Fの充填機へ中身液を送る仕組みになっています。 ボトル充填は、充填する直前に、容器を逆さまにして空気を強く出し入れすることで、ボトル内への異物混入を防ぎます。又、液体製品は漏れ予防も重要なポイントですので、キャッパーでキャップの適切な絞り具合を調整します。更に、万が一に備えてセンサーでキャップのゆるみやゆがみが無いかまで検知します。

ボトル充填は、充填する直前に、容器を逆さまにして空気を強く出し入れすることで、ボトル内への異物混入を防ぎます。又、液体製品は漏れ予防も重要なポイントですので、キャッパーでキャップの適切な絞り具合を調整します。更に、万が一に備えてセンサーでキャップのゆるみやゆがみが無いかまで検知します。 パウチ充填は、充填後にパンク検査機で万が一の漏れチェックを行います。

パウチ充填は、充填後にパンク検査機で万が一の漏れチェックを行います。 充填室へのボトルやパウチの資材搬入は、直前のゾーニングでダンボールから樹脂ケースへ入れ替える区画を設けており、紙粉などの異物の侵入をシャットアウトしています。

充填室へのボトルやパウチの資材搬入は、直前のゾーニングでダンボールから樹脂ケースへ入れ替える区画を設けており、紙粉などの異物の侵入をシャットアウトしています。 尚、充填機のパーツは、各回分解洗浄を行い、清浄や菌予防を徹底しています。

尚、充填機のパーツは、各回分解洗浄を行い、清浄や菌予防を徹底しています。POINT徹底した品質・衛生管理のもと、中身液を充填。

-

- 07ウェイトチェッカー

- <液体工場1F・梱包室>

-

-

- 08検品〜箱詰め

- <液体工場1F・梱包室>

-

-

- 09ウェイトチェッカー

- <液体工場1F・梱包室>

-

-

- 10最終検査

- <液体工場1F・倉庫>

-

-

- 11入庫

- <物流倉庫>

-

続いては、

入浴料製造ラインをご案内します。